| Introduction. Repères historiques. | |

| Ecole des Mines | |

| Les minerais de fer. 1868 | |

| Visite de M. Julien aux mines de la Charbonnière et de la Mance. 1857 | |

| Visite de M. Brossard aux mines de la Charbonnière. 1858 | |

| Visite de M. Langlois. 1868 | |

| Visite de M. Olay aux usines. 1868 | |

| Visite de M. Olay à la mine de la Charbonnière. 1869 | |

| Visite de M. Olay aux mines de la Mance et de Gorgimont. 1869 | |

| Visite de M. Vicira aux mines de la Charbonnière et de la Mance. 1868 | |

| Visite à la mine de la Charbonnière. 1875 | |

| Inventaire des traces encore visibles. |

Rapport de visite d'un élève ingénieur. Ecole des mines. Paris. 1875.

« La mine et les deux usines St Paul et St Benoit de messieurs Dupont et Dreyfus ont été, après l’annexion, vendues à une compagnie allemande pour 14 millions rien que pour le matériel fixe. Cette somme est exagérée. La direction est allemande. Néanmoins, un certain nombre d’ingénieurs français attachés à l’usine y sont restés après la vente ».

« Le minerai est traité immédiatement dans les hauts-fourneaux des deux usines St Paul et St Benoit. La première ne fabrique que le fer, la deuxième contient également une fonderie. »

« Les deux usines sont à proximité du chemin de fer de Metz à Nancy. Des voies particulières permettent aux exploitants de charger leurs produits dans des wagons sur le lieu même de la fabrication. De plus, la route de Paris à Metz coupe en deux l’usine St Paul. Ceci était fort avantageux avant la création du chemin de fer. »

Auguste Dupont et IsaacDreyfus.

(Photos tirées du site

jcb1 pages perso orange)

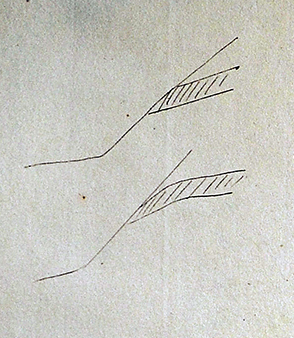

Le filon de minerai.

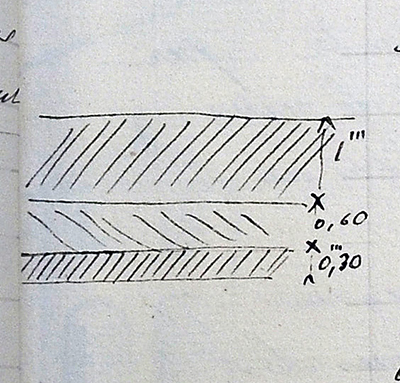

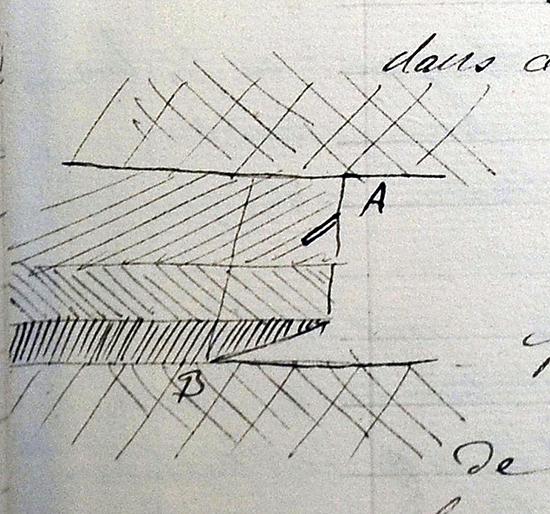

« Le minerai d’Ars est un minerai oxydé hydraté oolithique qui forme une couche d’environ 2 m d’épaisseur moyenne. La direction de la couche est d’est/ouest avec un pendage de 0,04 m pour 1 m. La couche est unique. Dans le voisinage de l’affleurement, le pendage augmente :

Pendage du filon.

Minière Dupont et Dreyfus. 1875.

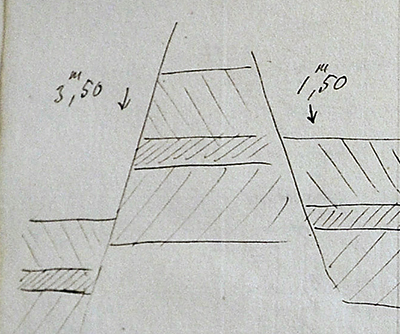

Cet infléchissement est dû à l’érosion des eaux qui ont creusé la vallée. La couche présente une faille de 3,50 m suivie d’une autre de 1,50 m en sens inverse :

Deux failles dans le gîte.

L'exploitation.

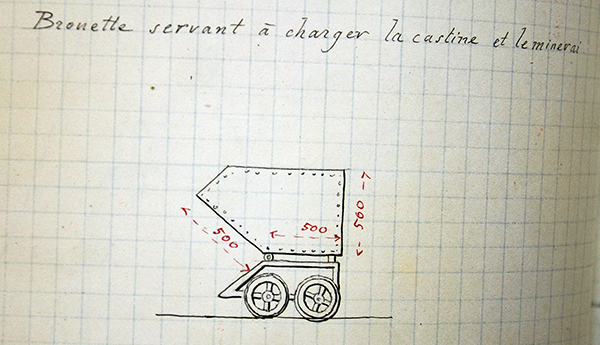

« Pour exploiter, on a ignoré les affleurements qui se trouvent altérés et où la puissance de la couche diminue beaucoup. On a creusé au droit une galerie dans la direction où le pendage est le plus faible. Cette galerie sert à l’extraction du minerai lequel se fait par chevaux jusqu’au jour. A partir de là, des plans inclinés automoteurs l’amènent aux estacades d’où on le charge sur des brouettes particulières à bascule qui servent à le verser dans le gueulard des hauts fourneaux »

Galerie pour rejoindre le filon.

« Une carrière de castine se trouve exploitée dans la même colline. Un plan incliné amène la castine jusqu’au carreau de la mine où sont situés les broyeurs. La castine broyée est envoyée au gueulard par le même plan incliné que pour le minerai. »

Minière Dupont et Dreyfus. 1875.

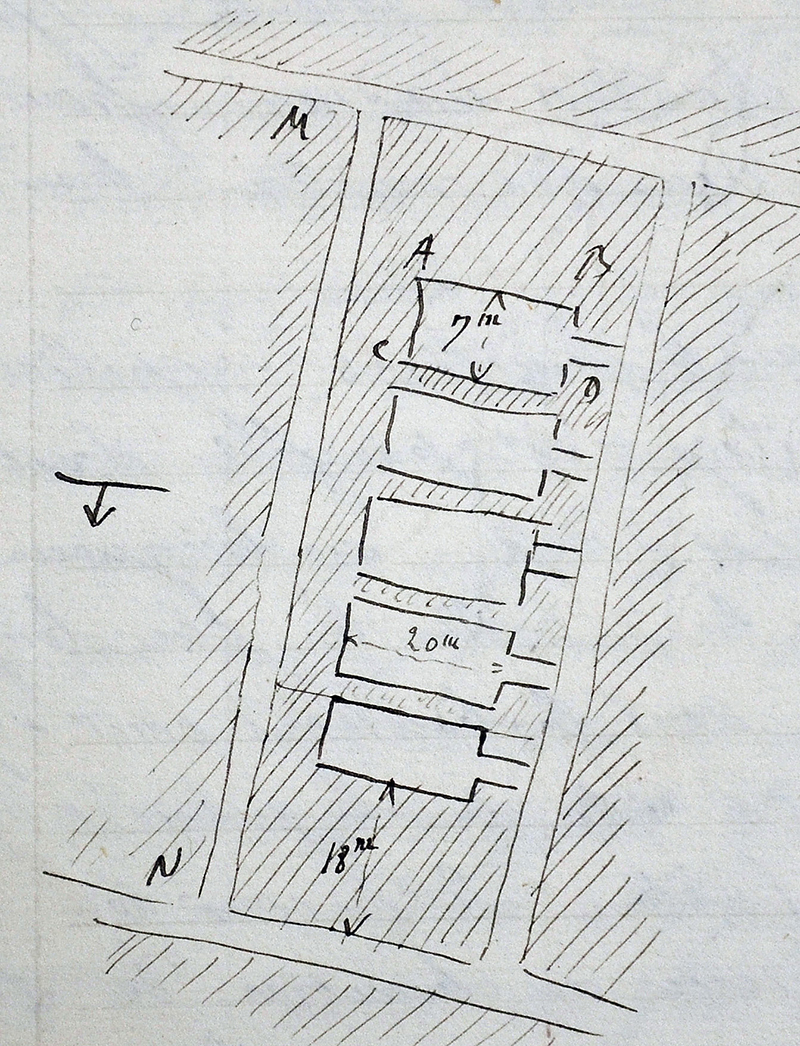

« L’exploitation se fait par piliers et galeries. La couche se trouve débitée en piliers par deux sortes de galeries : les galeries de roulage avec une légère pente pour faciliter l’écoulement de l’eau et du minerai et les galeries d’exploitation perpendiculaires aux premières. Les galeries de roulage sont disposées de 101 m en 101 m environs ; les galeries d’exploitation se font de 30 m en 30 m.

Le dépilage se fait donc sur un pilier de 30 m de large sur 101 m de long. On divise à cet effet le pilier en un certain nombre de chantiers (20 m de long et 7 m de large). 18 m de minerai séparent le premier chantier de la galerie de roulage. Ces 18 m servent à protéger les galeries.

On entre dans le chantier par un bout de galerie de 5 m de long. Alors on élargit sur 7 m ou 8 m et on exploite sur ce front de 8 m jusqu’à ce que l’on ne soit plus séparé de la galerie d’exploitation voisine que par 3 m de minerai.

On abandonne alors le chantier, on déboise et on laisse s’effondrer le toit.

Entre deux chantiers consécutifs, on laisse un mur de 1 m d’épaisseur. Ce mur est complètement perdu pour les exploitants ; mais la mauvaise qualité du toit ne permet pas de procéder autrement. »

Plan d'un chantier

Minière Dupont et Dreyfus. 1875.

« La méthode générale est d’opérer par retrait. C'est-à-dire que lorsqu’on a poussé fort loin une galerie de rouage, on exploite les régions les plus éloignées d’abord afin de protéger les portions de galeries les plus près de l’issue qui sans cela serait trop éboulées.

La couche de minerai se partage en trois autres couches de nature différente et qui sont toutes les trois exploitables.

« Pour abattre, on creuse à la partie inférieure dans ce qu’on appelle le creusage. Cette opération se fait à la pique. On enfonce alors en A un fort coin. Toute la portion AB s’effondre alors.

Cette opération se paie à raison de 1 franc à 1,20 franc par tonne extraite dans les chantiers. Chaque ouvrier extrait 4 tonnes par jour en moyenne. La mine emplois 90 ouvriers sur lesquels 75 sont attachés à l’extraction. La mine donne 300 tonnes par jour. On ne travaille pas la nuit. »

Technique d'abattage.

Mine Dupont et dreyfus. 1875.

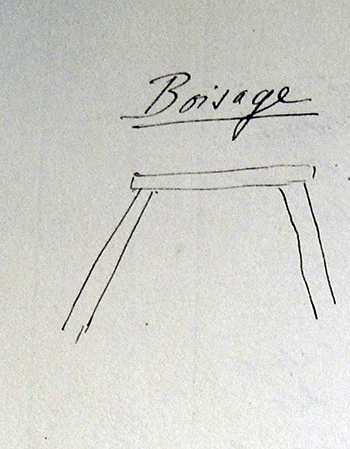

Le boisage.

« Les galeries sont toutes boisées au moyen de deux montants et d’un chapeau, sauf celles qui servent fort longtemps à l’écoulement du minerai ; celles-là sont muraillées. Dans les chantiers, on place des bois debout à mesure qu’on avance et en fort grand nombre. Jamais on ne remblaie.

Lorsqu’on abandonne un chantier ou une galerie, on la déboise. Les hommes chargés de ce soin sont payés 10 francs par jour. Chacun peut retirer pour 200 francs de bois par jour. »

L’aération.

« Le ventilateur n’est pas nécessaire. Le courant d’air s’établit naturellement par la galerie principale d’entrée de la mine, fait le tour des travaux et sort par un puit d’aérage. »

Note : Ce puits d'aérage est encore visible sur le plateau mais ne communique plus avec les galeries.

Puits d'aérage.Mine de Varraines.

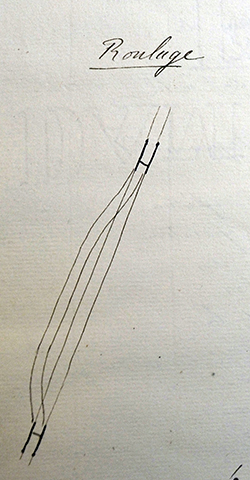

Le roulage.

« Le minerai abattu est chargé dans des wagons dont chacun tient 1000 kg de minerai. Les wagons sont poussés sur rails par des rouleurs qui les réunissent par trains. Des chevaux achèvent l’extraction. Chaque cheval tire 11 wagons.

De temps en temps, on établit des gares pour permettre le croisement des trains. Les trains arrivés au carreau sont envoyés aux estacades par groupe de 3 ou 4 sur le plan incliné. »

Note : Je n’ai pas pu vérifier ce schéma sur le terrain. Mais dans la galerie de la Mance, j’ai pu observer ces gares qui ne sont qu’un élargissement de la galerie. Une des parois conserve son alignement alors que l’autre est surcreusée.

Gare pour le croisement des wagonnets.

L’exhaure.

« Les galeries étant inclinées, l’eau s’écoule tout naturellement au dehors. Elle n’est pas perdue. Elle sert à la manœuvre du monte-charge hydraulique où elle est amenée par des tuyaux disposés le long du plan incliné. »

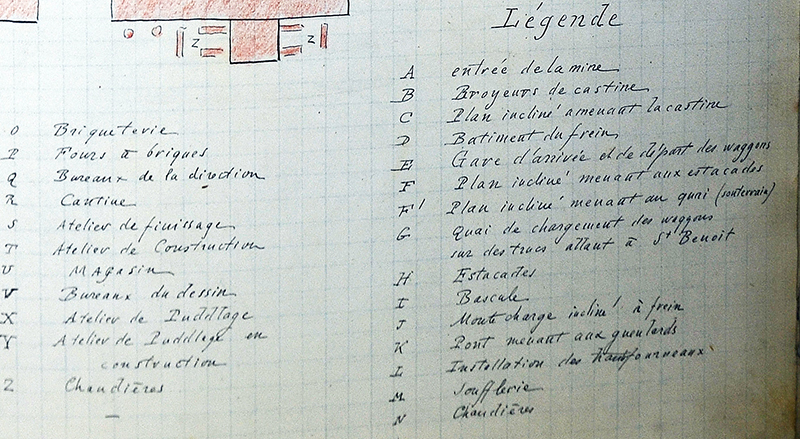

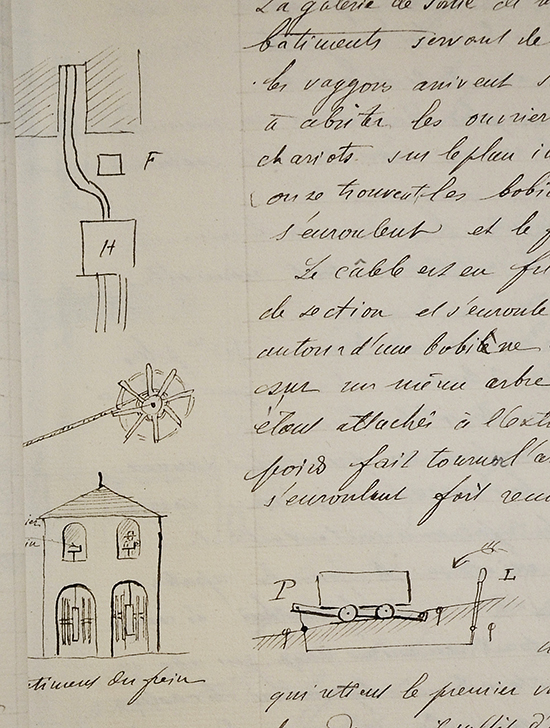

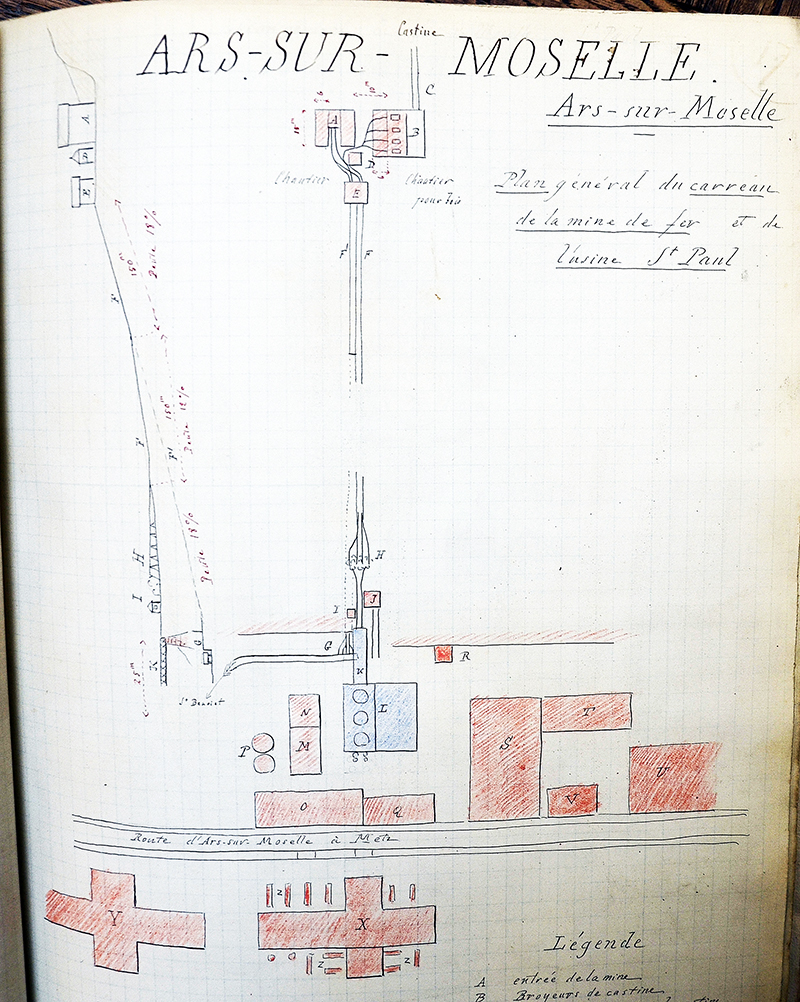

Le carreau de la mine.

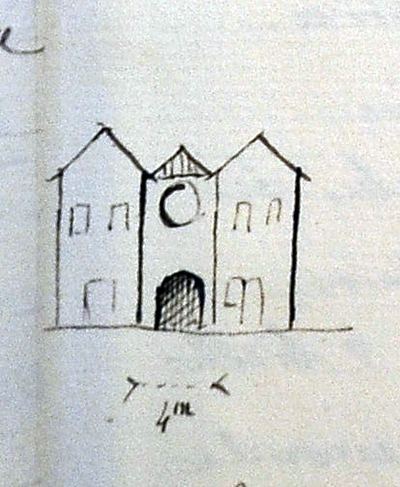

« La galerie de sortie de mine débouche entre deux bâtiments servant de bureaux et de logements. Les wagons arrivent sous un hangar H servant à abriter les ouvriers qui embarquent les charriots sur le plan incliné. En F est le bâtiment où se trouvent les bobines sur lesquelles les câbles s’enroulent et le frein. »

Disposition du carreau de la mine des Varraines. 1875.

Bâtiments à l'entrée de la galerie principale.

« Le câble est en fil de fer ; il a environ 6 cm de section et s’enroule en haut du plan incliné autour d’une bobine. (Cf. ci-dessus) »

« Ces deux bobines sont montées sur un même arbre ; les chariots étant attachés à l’extrémité du câble enroulé. Leur poids fait tourner l’arbre et l’autre câble en s’enroulant fait monter les wagons vides. Il est important que les wagons ne partent pas dès qu’on les attache. Pour déterminer le départ, on abaisse en partie P qui retient le premier wagon du train destiné à descendre. Il suffit d’appuyer sur le levier L dans le sens de la flèche (Cf. ci-dessus). »

« Le frein se compose de deux mâchoires en bois qui serrent une poulie. Il se commande au moyen d’une manivelle manœuvrée par un homme placé au premier étage de la maison afin de bien pouvoir suivre le train sur le plan incliné. »

« Le plan incliné est double, c'est-à-dire qu’il y a 4 voies ; l’une des plus inclinées dessert l’usine St Paul, l’autre dessert l’usine St Benoit. Sur un espace d’environ 150 m, les deux plans ont la même pente de 18 % environs. Ensuite, la pente diminue brusquement pour celui qui dessert St Paul. L’autre continue souterrainement avec la même pente initiale de 18 %. »

(Note : la partie souterraine amène les wagons au niveau du sol de l’usine St Paul et, de là, ils partent tirés par des chevaux jusque St Benoit.)

« Entre les deux plans inclinés, sont disposées les conduites d’eau qui amènent les eaux de la mine au monte-charge hydraulique. Des poteaux supportant le fil d’une sonnette sont également disposés le long du plan ».

« Afin de réduire l’usure trop rapide du câble, on dispose de 5 m en 5 m des galets de 3 cm de long sur 8 cm de diamètre. »

« 5 wagons au plus descendent en même temps : 3 ou 4 de minerai avec 1 ou 2 de castine. »

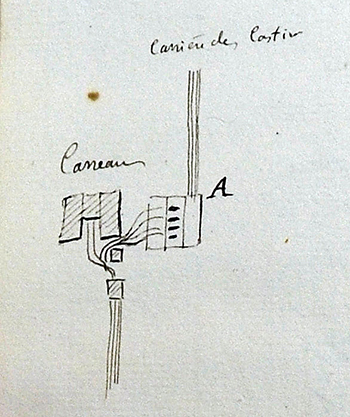

« Outre ces bâtiments, le carreau de la mine comprend aussi l’installation toute nouvelle de broyeurs de castine. »

Emplacement des broyeurs de castine

sur le carreau de la mine. 1875.

« La carrière de castine se trouve à 50 m plus haut que l’entrée de la mine de même que celle-ci est à 50 m au-dessus du sol de l’usine. »

« Un plan incliné analogue au précédent amène la castine depuis la carrière jusqu’au carreau de la mine. Autrefois, on se contentait de détacher les wagons arrivés en A (cf. plan ci-dessus) pour les reporter au deuxième plan incliné. Le cassage du minerai s’effectuait en même temps que celui de la castine aux estacades. Aujourd’hui, la castine est broyée dans des appareils spéciaux disposés en A. »

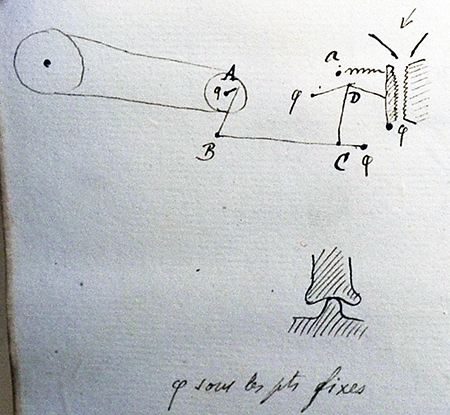

« Fonctionnement du broyeur de castine (schéma ci-dessus) : un arbre en A imprime au moyen d’une bielle et d’une manivelle un mouvement d’oscillation à la pièce BC fixée à l’une de ses extrémités. En C, se trouve une articulation de sorte que finalement le point D s’élève et s’abaisse alternativement. En ce point, sont articulées deux bielles dont l’une est fixée à l’autre extrémité et la seconde est attachée à une mâchoire mobile. Il en résulte pour celle-ci un mouvement de va et vient autour de son axe fixe avec une force très considérable. En regard, se trouve une mâchoire fixe. »

« La castine est versée par le haut et tombe par le bas dans un wagon préparé ad hoc. La rapidité de l’oscillation est de 100 tours de A par minute. En ‘’a’’ est un ressort qui ramène la mâchoire. »

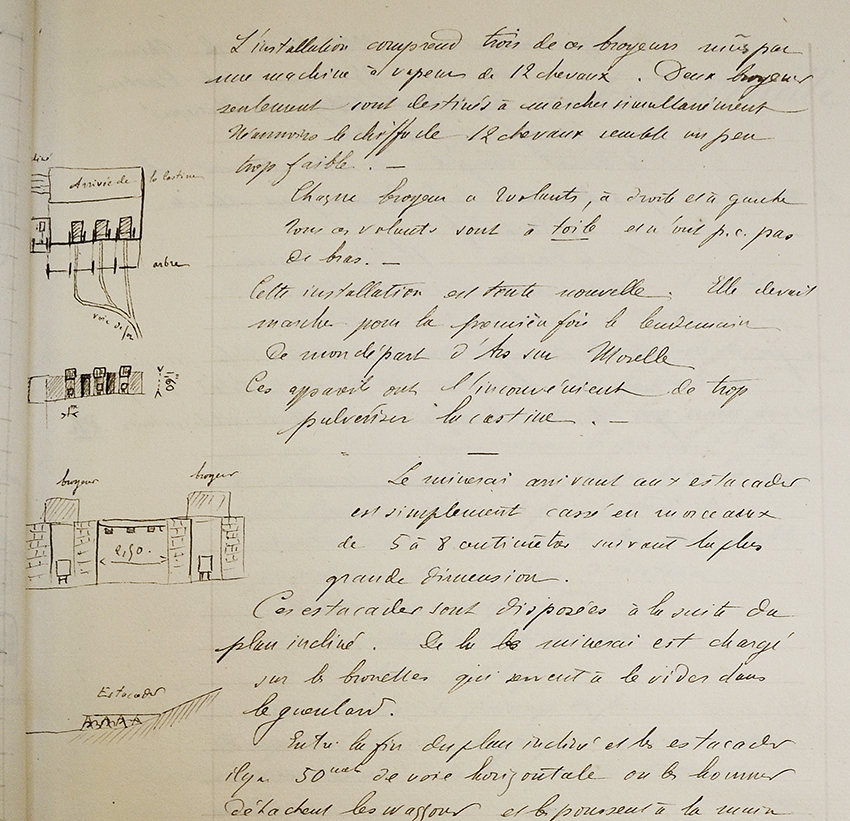

« L’installation comprend trois de ces broyeurs mus par une machine à vapeur de 12 chevaux. Deux broyeurs seulement sont destinés à marcher simultanément. Néanmoins, le chiffre de 12 chevaux est un peu trop faible.

Cette installation est toute nouvelle. Elle devait marcher pour la première fois le lendemain de mon départ d’Ars sur Moselle.

Ces appareils ont l’inconvénient de trop pulvériser la castine. »

« Le minerai arrivant aux estacades est simplement cassé en morceaux de 5 à 8 cm suivant la plus grande dimension.

Ces estacades sont disposées à la suite du plan incliné. De là, le minerai est chargé sur des brouettes qui servent à le vider dans le gueulard.

Entre la fin du plan incliné et les estacades, il y a 50 m de voies horizontales où les hommes détachent les wagons et les poussent à la main jusqu’aux estacades où on les vide.

Sauf ce cassage, le minerai ne subit aucune préparation mécanique ni criblage ni triage.

La mine produit 300 tonnes de minerai par jour. 90 hommes y sont employés dont :

- 75 à l’extraction

- 15 au boisage et roulage

- 15 divers au jour

- Total : 105 ouvriers

Il n’y a que les réparations du boisage qui se font la nuit.

Teneur en fer : 32 à 35% ce qui correspond bien à 63 % de Fe2O3 indiqué par le professeur Rivot. Le défaut du minerai est de contenir Ph. »

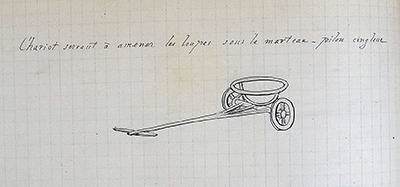

Chariot servant à amener les loupes sous le marteau-pilon.

Usine Dupont et Dreyfus. 1875.

Plan incliné de la mine des Varaines à l'usine St Paul. 1875.

A : entrée mine. D : bâtiment du frein. E : gare des wagons. F : plan incliné pour St Paul. F’ : plan incliné semi-souterrain pour St Benoit.

G : quai de chargement pour St Benoit. H : estacade. I : bascule. J : monte-charge à frein. K : pont menant au gueulard.

Estacades Dupont et Dreyfus. 2022.

Plan général de l'usine St Paul. 1875.